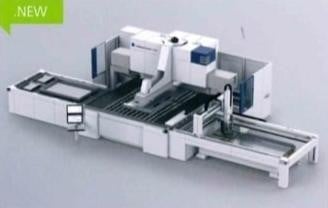

パネルベンダー

トルンプ TruBend Center

様々ね形状を1台で曲げ加工を可能にする高性能パネルベンダー

TruBend Centerの特徴

1.機械剛性最強!軟鋼板厚3.2㎜、ステンレス板厚2.0㎜加工可能!

2.金型長自動設定。段取り時間削減!

3.標準型で多彩な形状加工!金型不要!

4.追従作業、材料反転作業不要。重量、長尺6.加工を1名で!

5.ACBレーザ角度センサーで試し曲げ不要!1枚目から製品完成!

6.優れた自動プログラミング

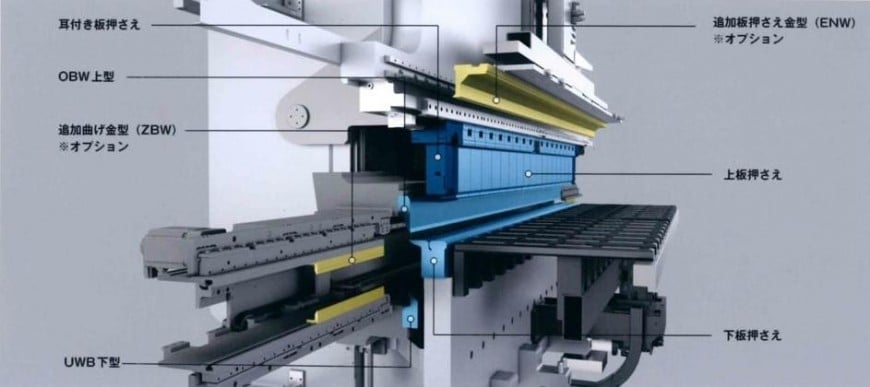

Trubend Centerは、堅牢構造による高い剛性と多彩な金型により、軟鋼で板厚3.2㎜、ステンレスで板厚2.0㎜まで曲げ加工が可能です。角度曲げ、R曲げ、ヘミング、2重曲げは、金型交換不要で、標準金型で加工できます。

さらに、オプション金型を使えば、部分曲げ、成型ニガシ構造、幅狭パネルなどの特殊加工も可能になります。従来のプレスブレーキでは出来なかった加工も、TruBend Centerなら、金型の長さを自動設定した段取り時間削減によるコストダウンや高意匠な新設計での加工を実現します。

加工例

様々な機能満載

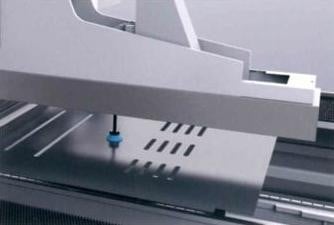

機能 ACBレーザ角度センサー

ACBレーザ角度センサー(オプション)で曲げ角度を測定。正確な曲げ角度が1枚目から得られます。試し曲げ加工は不要で多品種少量生産に威力を発揮します。

角度アシスト機能では、実際の曲げ加工映像を見ながら、インチングにより指定した角度まで曲げを行うことができます。

ENW ブランブホルダー 補助金型挿入機能(オプション)

標準金型では出来ない特殊な加工とも、補助金型を挿入することで加工できます。145㎜より幅の狭いパネルは、最小33㎜まで加工できます。さらに成型付きパネルのニガシ加工、特殊曲げにも対応できます。

ZBW部分曲げ金型納入機構

最長1150㎜の金型を取り付けることができます。左右合わせて2300㎜までの部分曲げが可能です。

※ACBレーザ角度センサー搭載時、左側のみが部分曲げ機工取付可能。さらに、上曲げ、下曲げの加工もできます。

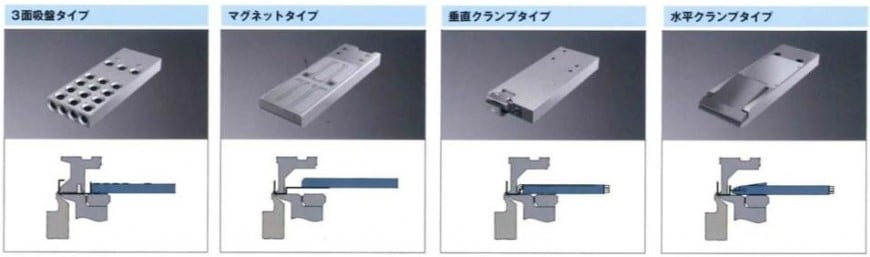

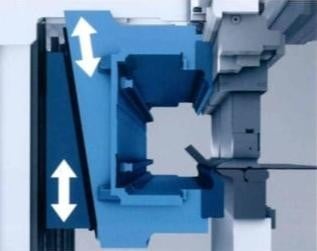

2軸マニピュレータハンドリングモジュール

2軸マニピュレータは素材を前後上下に動かすことが可能で、加工のフレキシビリティーを一気に高めます。下曲げ後の製品も、取り出し易く、ハンドリングモジュールは標準の吸盤タイプを含め4種類あり、製品の形状によって選択されます。

4種類のハンドリングモジュール

2軸マニピュレータは素材を前後上下に動かすことが可能で、加工のフレキシビリティーを一気に高めます。下曲げ後の製品も、取り出し易く、ハンドリングモジュールは標準の吸盤タイプを含め4種類あり、製品の形状によって選択されます。

TruBend Center 5030

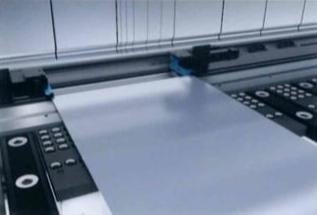

多品種少量生産に適した高精度パネルベンダー

独自のパネル曲げ技術を採用したTruBend Centerは、細かな部分加工から、大型の成型品まで、幅広いレンジで様々な形状の高素行曲げ加工を実現しました。

上下押さえ金型で固定した材料を曲げ金型で曲げ形状に合わせて行う加工は、オペレータの安全性向上と高品質な仕上がりを実現します。

また、自動金型交換システムの標準装備による段取り時間の削減と段取りミスゼロで、非常に高い生産性を実現しました。

アングルドライブ

高度な技術が高品質をつくりだす

TruBend Centerに搭載された革新的なアングルドライブは、2軸の同期制御によって、ツールを回転させながら曲げ加工を行います。シンプルな軸制御は、加工スペースを最小限に抑えながら材料表面の曲げ傷も、ほとんどない最適な精度と高品質な製品をつくりだします。

バックゲージ

TruBend Center5030では、オペレータが素材をバックゲージにセットし加工をスタートさせます。セットされた辺全ての曲げは自動で加工され、オペレータが素材の回転を行います。

自動プログラミングシステム TecZone Fold

高生産性を生み出す優れたプログラミング

TruBend Centerは複数のデータをバッチ処理できる自動プログラミングシステムTecZone Foldnにより2次元展開DXFから3次元CADデータまで、様々なデータを取り込み、瞬時に加工データの作成を行います。また、補助金型が必要な加工においても、最適な金型を自動で選択します。

さらに、3次元シミュレーションによる加工過程での干渉チェックは、加工ミスの無い正確な加工を実現します。

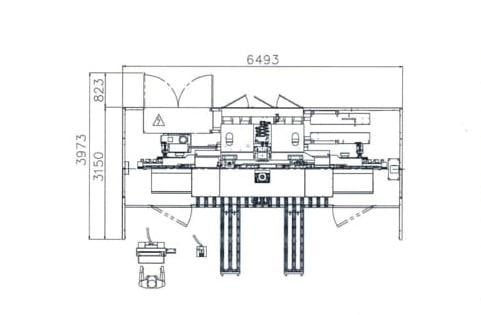

TruBend Center 5030レイアウト

TruBend Center 7030

パネルベンドの生産能力を最大限に活かす

完全自動パネルベンダーTruBend Center 7030は、革新的な製品回転マニピュレータで材料を固定後自動位置決め機能により必要に応じて材料を回転させ、所定の位置に配置します。全ての曲げ加工プロセスが完全自動化されるので、オペレータはローディング/アンローディングのみの作業に専念できます。

高い繰り返し位置決め機能と完全自動化システムによって、高品質な加工と高生産性を実現できます。

フロントゲージによる自動位置決め

製品サイズや形状に合わせてフロントゲージが適切な位置に移動するので、マシンへのローディングがとてもよういになります。

採光3,000㎜/sの軸移動速度により、すぐに自動加工を行えます。曲げラインに角度がついているような斜め形状の材料曲げ加工では、フロントゲージが前後に最大50㎜移動して、材料を加工に最適な位置に配置します。

ローディンググリッパー 加工エリアへの正確な位置決め

ローディンググリッパーは、材料を自動で、製品巻いてんマニピュレータまで運びます。

しかも、センサーシステムが装備されているので、材料は適切な位置に、正確に位置決めされるので、非常に高精度な加工が実現できます。

製品回転マニピュレータ

自動位置決めによる正確で高速な曲げプロセス

材料に複数の曲げが必要な場合でも、材料を手動で回す必要がありません。製品回転マニピュレータが、自動で材料の向きを変え、最高速度3,000㎜/sで位置決めします。複雑な曲げプロセスでも、作業速度は

著しく向上します。

完全自動化システム

材料テーブルより1枚とり装置が材料をピックアップ。自動で機械へ材料を供給します。完成品は左側の製品コンベアへ搬出されます。TruBend Centerの能力をフルに発揮できるフレキシブルベンディングシステムです。

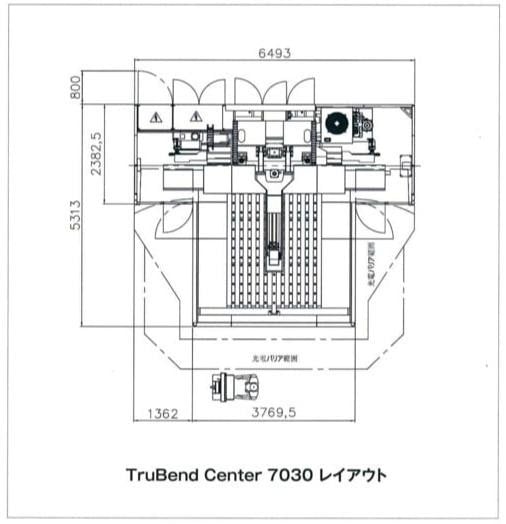

TruBend Center 7030レイアウト